金泰氯碱:深挖内潜节能降耗有实招

节能降碳改造案例之十一

近年来,陕西金泰氯碱化工有限公司聚焦科技创新引领,自主研发或合作研发成功无汞催化合成氯乙烯、电石渣制氧化钙循环利用、含盐废水零排放等创新技术并实现工业化,推进节能减排,打造绿色工厂。

金泰氯碱神木电石公司努力建设电石行业首家“绿色工厂”,通过锅炉尾气排放技术改造,2020年实现锅炉烟气的超净排放;新增净化灰回收利用系统,在实现固废资源循环再利用的同时,每年可节约费用330万元;2021年3月启动兰炭VOCs治理项目,采用运行成本低且没有二次污染的回收工艺,改善现场环境的同时降低了系统总能耗。改造电石炉尾气净化系统,降低净化炉气温度,避免了因停车更换布袋造成减产约3000吨,每年增加效益300万元;技术攻关实现副产品白灰粉压球,减少原料白灰外购成本,每月白灰粉利用价值可提高58.5万元,投运电石生产后每月可产生综合效益80万元,年直接经济效益960万元;改造电厂锅炉进行系列技术,实现电石和兰炭生产尾气循环利用,有效提高兰炭、电石尾气的掺烧比例,降低了燃料消耗,年直接经济效益1100万元。

该公司在建的120万吨/年电石资源循环综合利用续建项目即将投产。该项目采用“钙资源循环利用”新技术,实现电石渣回收利用,将形成“兰炭—电石—电石渣还原氧化钙”循环经济产业链,与传统“煤—兰炭—石灰窑—电石”项目相比,减少碳排放22.5%以上。其中110万吨/年电石渣制氧化钙项目作为国内首套工业化示范装置,将聚氯乙烯产生的电石渣(主要成分氢氧化钙)煅烧后还原成氧化钙,经压球后重新供电石生产使用,改变了传统以“资源—产品—排放”为特征的物质单向流动模式,实现“资源—产品—再生资源”的循环过程,大大减少电石渣固废的排放及电石生产原料石灰石资源的开采。该技术与传统石灰石烟烧生石灰用于电石生产工艺相比,每吨电石减排二氧化碳40%,每年约减排二氧化碳51.48万吨;每吨电石节约石灰石1.71吨,每年可减少石灰石开采使用153.9万吨。

公司其他部门也立足长远,推进技术改造,为实现整体节能降耗贡献力量。

热电分厂汽机工段汽轮机运行过程中,真空度每降低1千帕会使汽轮机汽耗增加1.5%~2.5%,煤耗增加0.25%,严重时还导致汽轮机轴承中心偏移,引起汽轮机振动。为提高真空值,热电分厂制定《凝汽器真空系统查漏》等技术方案,组织汽机专业人员对真空系统阀门、法兰、焊缝仔细检查,针对凝汽器真空系统漏空气进行地毯式查漏。通过采取多项有效措施,在真空值提高的同时,机组安全性及热效率也显著提高,2021年节约原煤216吨。

热电分厂还通过定期对煤粉细度指标取样化验,积极调整优化燃烧工况,严格控制调整一次、二次风配比,探索锅炉低氧量运行方式,实现原煤充分燃烧,降低原煤消耗量。仅此一项2021年比上年节约原煤约9511吨。分析烟气总排出口氧量高影响因素,持续调整风煤配比,将烟气总排氧量由9.8%降至7.6%,每小时可减少CO2排放13吨。在直接排放蒸汽管道出口加装疏水阀,以疏水方式进行排放,减少生产现场蒸汽排放。每吨可节约2500千焦热量损失,间接减少煤炭原材料消耗。

该厂汽机工段立足长远,对现有设备、系统进行自动化改造,经过热工专业及检修人员紧密配合,塔池自动补水、凝汽器自动补水、除氧器自动补水3项自动化改造取得成功。运行结果表明,改造后设备自动化水平达到预期效果,一线员工从频繁、重复劳作中解放出来,劳动强度大幅减少,汽机运行操作人员由以前每班4人减少到3人,有效降低生产成本,提高生产效率,系统运行较改造前更加安全稳定。

2022年初,金泰氯碱公司将所有能耗指标纳入日常考核范围,制定考核指标,逐级分解任务目标,实行月度管控、年度考核,建立健全能源管理相关制度和台账。技术部组织相关人员编制《陕西金泰氯碱化工有限公司能效评价报告》,主要内容包括企业基本情况、合规性分析、工艺方案评价、能源管理水平及用能状况,排查能源利用方面存在的问题和薄弱环节,挖掘节能潜力,提出节能升级措施。

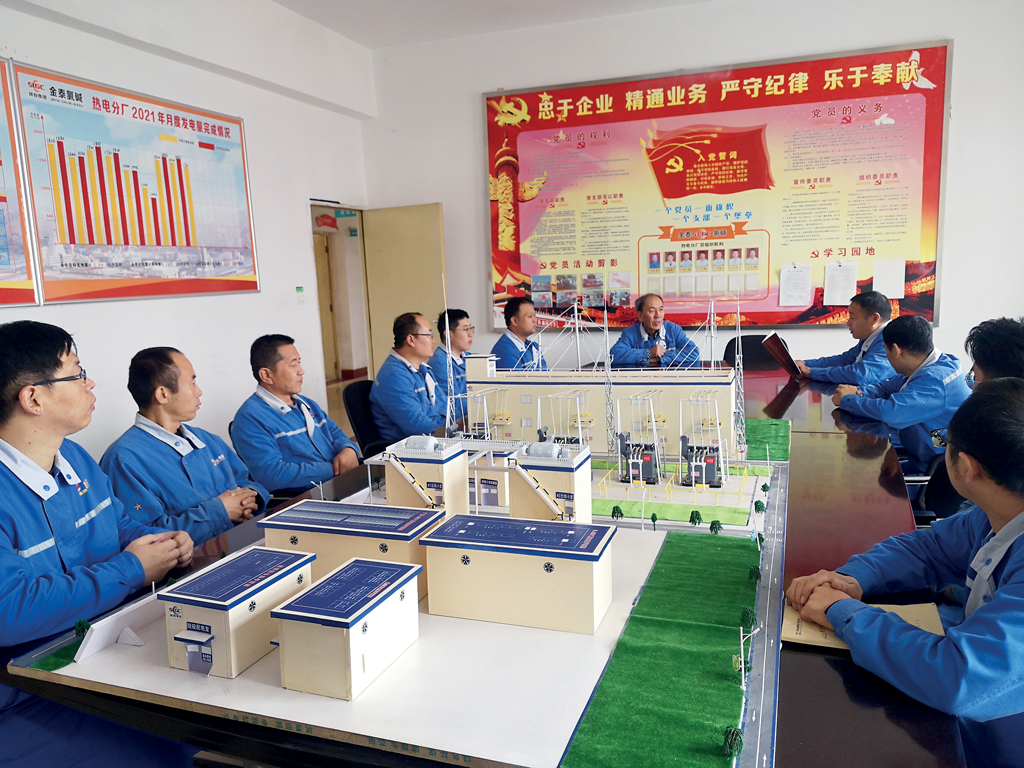

在公司开展年初“双控节能增效、优化经济运行”主题活动期间,技术部组成节能知识宣讲小组,利用周一学习会深入基层各单位,从当前能耗形势、法律法规、公司能耗情况、节能知识等方面,对员工进行能源知识宣讲及活动宣传,使员工提高节能降耗意识,充分发挥聪明才智,开动脑筋,解决生产岗位上存在的浪费问题,不断降低生产能耗,提升能源管理水平。

同时大力开展“技术革新、发明创造、合理化建议”征集活动。公司面向职工征集节能心语、漫画、小视频等作品,收集节能降 耗建言 献策及节能“五小”项目,引导鼓励广大职工发挥聪明才智,结合生产过程能源消耗实际,从节电、节汽、节水等方面入手,立足岗位挖掘创新潜能、激发创造活力。各单位积极参与活动,共收集节能降耗方面的漫画、剪纸、书法等作品204幅,节能小视频8个,节能心语194条,建言献策24条,“五小”节能项目6个。

(李军)